|

Na początku lat 80. zmniejszono go do poziomu 0,75 W/(m²K), a na początku kolejnego dziesięciolecia do wartości 0,55 W/(m²K). Od 1994 roku normy budowlane przewidują U – 0,3 W/(m²K) dla ścian wielowarstwowych i U – 0,5 W/(m²K) dla jednowarstwowych. Można więc bez przesady stwierdzić, iż ściany większości domów, które powstały w latach 80. i wcześniej mają współczynnik przenikania ciepła kilkakrotnie wyższy od obowiązujących obecnie standardów – warto zatem zainwestować w ich docieplenie.

Czy to się naprawdę opłaca?

|

Jeżeli przyjąć, że w domu o powierzchni 150 m² powierzchnia ścian wynosi około 200 m², to łatwo wyliczyć, że przez nieocieplone ściany „znika” w sezonie grzewczym blisko 12 000 kWh. Roczny koszt „uciekającego” ciepła przekracza zatem 2,5 tys. złotych! Jeżeli w wyniku zaizolowania ścian uda się zmniejszyć współczynnik przenikania ciepła do poziomu 0,28 W/(m²K), to ilość traconej energii spadnie do około 1/3 pierwotnej wartości.

|

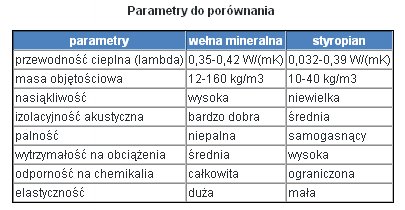

Jaki materiał ociepleniowy?

|

Jedną z największych zalet wełny mineralnej jest elastyczność. Dzięki niej łatwo dopasowuje się ona do miejsc, w których jest układana i wypełnia je bardzo szczelnie. Wśród innych zalet tego materiału należy wymienić całkowitą niepalność oraz odporność na wysoką temperaturę. Niestety wełna mineralna ma również wady. Największym zagrożeniem jest dla niej wilgoć. Nie chodzi oczywiście o tę, która przez nią przenika (wełna ma przepuszczalność zbliżoną do powietrza), ale tę która w niej pozostaje przez dłuższy czas. Po nasyceniu wodą wełna traci swe właściwości izolacyjne, a ponadto wilgotne środowisko jest doskonałym miejscem dla rozwoju grzybów.

Spieniony i sprasowany polistyren nazwany popularnie styropianem jest z kolei całkowicie odporny na wilgoć. Jednak mimo bardzo niskiej nasiąkliwości tego materiału trzeba pamiętać, że jeśli ma on mieć bezpośredni kontakt z wodą, to należy użyć specjalnej odmiany PSN lub polistyrenu ekstrudowanego.

Warto pamiętać, że niska paroprzepuszczalność, która dla większości jest zaletą, w pewnych okolicznościach może okazać się wadą. Szczególnie wówczas, gdy mury są mało stabilne pod względem wilgotności (w przypadku zawilgocenia ścian wykonanych z betonu komórkowego, styropian wydłuża okres ich wysychania). W większości wypadków niska paroprzepuszczalność uznawana jest za zaletę. Zapobiega bowiem kondensacji pary wodnej.

Odmiany styropianu zależą od stopnia jego sprasowania, czyli gęstości. Styropian jest mało odporny na wysoką temperaturę oraz oddziaływanie niektórych rozpuszczalników. Pod ich wpływem jego struktura zaczyna się rozpadać i dlatego podczas ocieplania ścian nie można używać lepików, niektórych odmian klejów oraz farb rozpuszczalnikowych.

Metoda docieplania

Aby docieplić mury budynków wzniesionych w czasach, gdy panowały łagodniejsze normy, można wykorzystać jedną z dwóch metod: lekką – mokrą (tzw. BSO – bezspoinowy system ociepleń) lub lekką – suchą.

Pierwsza z nich polega na przyklejaniu do ścian zewnętrznych warstwy izolacji termicznej (styropian, wełna mineralna) i pokrywaniu jej tynkiem cienkowarstwowym. Ciężar całego ocieplenia wynosi zaledwie 10-30 kg/m². Do niewątpliwych zalet metody lekkiej – mokrej należą: wyeliminowanie mostków termicznych (dzięki rozdzieleniu funkcji w przegrodzie na warstwę nośną i izolacyjną) oraz dostępność technologii.

Do wad można natomiast zaliczyć: dużą wrażliwość na błędy wykonawcze (defekty wynikłe z niewłaściwego zastosowania technologii ujawniają się często dopiero po kilku latach, a ich usunięcie jest skomplikowane i kosztowne) oraz uzależnienie jej stosowania od dobrych warunków atmosferycznych (nie może padać deszcz, wiać silny wiatr, a temperatura powinna wynosić 5-25°C; przeszkodą dla wykonywania prac jest również zbyt intensywne nasłonecznienie).

W metodzie lekkiej – mokrej stosuje się najczęściej styropian, ale niektórzy producenci oferują również systemy opracowane dla wełny mineralnej. Należy z nich skorzystać wówczas jeśli dom wzniesiony jest z betonu komórkowego, który w toku eksploatacji budynku uległ zawilgoceniu. Wełna mineralna pozwala bowiem na odprowadzenie wody zgromadzonej w murach. Trzeba jednak zaznaczyć, że materiał ten może być pokrywany wyłącznie tynkami mineralnymi lub silikonowymi o wysokiej paroprzepuszczalności. Warto też pamiętać, że wełna mineralna jest materiałem droższym od styropianu.

Ocieplanie metodą lekką – suchą polega na przytwierdzeniu warstwy izolacyjnej do ściany za pomocą gwoździ, wkrętów, plastikowych kołków lub zszywek. Ocieplenie (w tej metodzie jest to najczęściej wełna mineralna, ale użycie styropianu jest również możliwe) układane jest pomiędzy listwami rusztu konstrukcyjnego, do którego mocowana może być dowolna warstwa elewacyjna (najczęściej stosowany jest siding winylowy). Warto rozplanować rozkład listew w ruszcie w taki sposób, aby ich rozstaw był o 1-2 cm mniejszy niż szerokość płyt z wełny.

|

Kolejnym etapem prac jest zabezpieczenie materiału termoizolacyjnego przed wpływem wilgoci. W tym celu układa się na ociepleniu folię o wysokiej paroprzepuszczalności . Mocuje się ją na zakład przy pomocy zszywek, a linię połączenia zabezpiecza się taśmą samoprzylepną.

Kolejnym etapem prac jest przytwierdzenie rusztu dystansowego, który składa się z pionowych listew, do których przytwierdzany jest później materiał ścienny. Prawidłowe wykonanie rusztu dystansowego jest niezwykle ważne, gdyż to dzięki niemu między ociepleniem a elewacją tworzy się pustka, przez którą może swobodnie przenikać powietrze (nie dochodzi do zawilgocenia konstrukcji).

Wykonanie ocieplenia metodą lekką – suchą jest stosunkowo proste, a w wypadku zniszczenia elewacji lub zamoknięcia izolacji łatwo jest naprawić uszkodzenia. Warto nadmienić, że istnieje jeszcze metoda docieplania domów polegająca na wypełnianiu pustki powietrznej w ścianach warstwowych granulatem styropianowym lub impregnowaną celulozą. Jednak stosowana jest stosunkowo rzadko, gdyż nakład niezbędnych prac i kosztów bardzo często pozostaje niewspółmierny do osiągniętych oszczędności.

Jeszcze o metodzie lekkiej – mokrej

Tynki stanowią bardzo ważny element metody BSO, a od ich właściwego dobrania i wykonania zależy efektywność wykonanej termoizolacji. Można je podzielić na grubo- i cienkowarstwowe. O tym, którego z nich należy użyć, decyduje stan podłoża oraz jego struktura.

Tradycyjne tynki grubowarstwowe (15-20 mm) można nakładać na ściany wykonane z cegły, pustaków ceramicznych, ceramiki poryzowej, bloczków keramzytowych i silikatowych oraz betonu komórkowego. Ten rodzaj elewacji jest szczególnie przydatny wówczas, gdy elementy ścienne nie są zbyt równe. Tynkami grubowarstwowymi pokrywa się najczęściej ściany trójwarstwowe (z warstwą elewacyjną wzniesioną z pustaków ceramicznych lub zwykłych cegieł) oraz jednowarstwowe.

Tynki grubowarstwowe cementowo-wapienne przygotowywane są przeważnie na placu budowy. Dawniej poszczególne składniki dobierano w odpowiednich proporcjach (cement, wapno, piasek – 1:1:6) i łączono w jednorodną masę, a obecnie coraz częściej stosuje się gotowe, fabrycznie skomponowane mieszanki. Oprócz składników już wymienionych zawierają one przeważnie dodatki poprawiające urabialność zaprawy oraz regulujące szybkość jej wysychania.

Nakładanie tynku może odbywać się ręcznie (pacą) lub mechanicznie (agregatem), ale w każdym przypadku wymaga wysokich umiejętności oraz doświadczenia. Prace składają się z trzech etapów – wykonania obrzutki, narzutu i powłoki dekoracyjnej. Pierwsze dwie warstwy są szczególnie ważne w przypadku tynków przygotowywanych na budowie. Natomiast tynki gotowe nakładane agregatem wymagają jednej warstwy podkładowej.

Obrzutka ma grubość 2-4 mm. Jej zadaniem jest zapewnienie lepszej przyczepności tynku do podłoża. Wykonuje się ją z rzadkiej zaprawy cementowej (z dodatkami wapna lub specjalnych emulsji). Obrzutkę rozpoczyna się od góry ściany przy pomocy czerpaka lub kielni.

Drugą warstwą jest narzut. Musi on być położony bardzo precyzyjnie, ponieważ od dokładności z jaką zostanie wykonany zależy wygląd przyszłej elewacji. Małe niedokładności może „zamaskować” późniejsza faktura zewnętrzna, ale duże będą dobrze widoczne ponieważ światło słoneczne inaczej odbija się od poszczególnych płaszczyzn.

Tynk kładziony jest najczęściej z wykorzystaniem tzw. pasów kierunkowych lub listew tynkarskich. Pierwsze z tych rozwiązań polega na narzuceniu odcinków zaprawy w odległościach około 1,5 m. Po stwardnieniu służą one jako odnośniki dla łaty wyrównującej powierzchnię narzutu.

Listwy tynkarskie wykonane są z cienkiej blachy i mocuje się je do ściany przy pomocy niewielkiej ilości zaprawy szybkowiążącej. Następnie po nałożeniu obrzutu prowadzi się po nich łatę ściągającą nadmiar zaprawy. Jeżeli zależy nam na czasie, to lepiej zastosować podczas wyrównywania narzutu listwy tynkarskie. Sposób ten jest szybszy od metody pasów kierunkowych, które muszą najpierw stwardnieć.

Ubytki oraz zagłębienia powstałe w czasie wyrównywania narzutu powinny być szybko uzupełnione. Przed stwardnieniem naniesionej i wyrównanej warstwy jej powierzchnia powinna być zatarta styropianową pacą (przy jednoczesnym skrapianiu tynku wodą).

|

Powłokę dekoracyjną można zacząć wykonywać już w 24 godziny po zatarciu tynku. Wykończenie gładkie powstanie jeśli zastosujemy gładź cementową, natomiast jeśli chcemy uzyskać specjalną fakturę trzeba zastosować odpowiednie masy narzucane miotełką lub nakładane kielnią (stary typ „baranka” wykonywanego ze zwykłej zaprawy stosowany jest obecnie bardzo rzadko). Fakturę elewacji można również wykonać stosując specjalne rodzaje pac lub wałków (najczęściej spotykane są różne odmiany „kornikowe”). Warto pamiętać, że tynki o głębokiej fakturze są znacznie bardziej podatne na osiadanie zanieczyszczeń niż tynki gładkie.

Kolor tynku można uzyskać w dwojaki sposób. Pierwszy polega na barwieniu masy tynkarskiej przy użyciu różnego rodzaju pigmentów i kruszyw (najtrwalsze są jasne pastelowe kolory), drugi na zastosowaniu farb elewacyjnych. Stosując te ostatnie trzeba koniecznie sprawdzić jak szybko po nałożeniu tynku można je nanosić oraz czy malowana powierzchnia powinna być sucha czy zwilżona.

Grubość tynków cienkowarstwowych waha się w granicach 2-8 mm. Ta warstwa jest jednak bardzo trwała i odporna na uszkodzenia. Tynki cienkowarstwowe mogą być nakładane: bezpośrednio na powierzchnię równych ścian murowanych, na tynki tradycyjne (stanowią wówczas ich wierzchnią warstwę) lub na warstwę ocieplenia (styropian, wełnę mineralną) w metodzie lekkiej mokrej.

Wybierając rodzaj tynku klienci muszą zdecydować się na jedną z czterech mieszanek:

Tynki akrylowe wytwarzane są na bazie żywic akrylowych i innych polimerów. Łatwo utrzymać ich czystość, ponieważ bez problemów można zmywać je wodą. W handlu występują przeważnie w postaci półpłynnej. Niemal nieograniczona liczba kolorów sprawia, że z ich pomocą można uzyskać barwne i niepowtarzalne elewacje.

Niestety, niska paroprzepuszczalność tego rodzaju tynków sprawia, że ich wykorzystanie jest możliwe tylko w przypadku ścian stabilnych pod względem wilgotności. W żadnym wypadku nie można ich więc stosować do ścian o wysokiej nasiąkliwości (np. z betonu komórkowego lub ocieplonych wełną mineralną).

Głównym składnikiem tynków silikatowych (krzemianowych) jest szkło potasowe. Dodatkowo występują tam jeszcze polimery i zgęszczacze. Tynki te wykazują dużą trwałość barw oraz dużą paroprzepuszczalność. Ciekawostką jest fakt, iż odporność warstwy silikatowej na uszkodzenia zwiększa się wraz z upływem czasu. Składniki tynku reagują bowiem z dwutlenkiem węgla zawartym w powietrzu i zwiększają w ten sposób wytrzymałość powłoki. Po nałożeniu na elewację tynk schnie około 2-3 dni. Na rynku występuje przede wszystkim w jasnych, pastelowych barwach.

Tynki silikonowe dzięki swemu głównemu składnikowi są elastyczne, bardzo odporne na zabrudzenia i łatwe do mycia. Podobnie jak powłoki silikatowe wykazują trwałość kolorów (liczba dostępnych barw jest naprawdę imponująca) oraz dużą paroprzepuszczalność. Tynk sprzedawany jest w postaci gotowej masy, która po położeniu schnie przez 2-3 dni.

Tynki mineralne produkowane są na bazie cementu z dodatkiem polimerów, które poprawiają przyczepność i elastyczność powłoki. Ich zaletą jest wysoka paroprzepuszczalność, a wadą stosunkowo mała odporność na zabrudzenia i dosyć uboga, przeważnie jasna kolorystyka (nie dają się barwić w masie na głębokie odcienie). Tynki mineralne dostępne są w postaci suchych mieszanek, które przygotowuje się na placu budowy.

Jaka warstwa?

Bardzo często rozważany jest problem grubości ocieplenia i uzyskiwanych efektów oszczędnościowych. W powszechnym mniemaniu – im warstwa materiału izolacyjnego ma większy przekrój, tym lepiej. Jednak zdaniem specjalistów optymalną grubością jest 12-18 cm. W takim wypadku efekty oszczędnościowe, nakłady inwestycyjne i czas zwrotu poniesionych kosztów pozostają w najlepszych proporcjach.

Wprawdzie koszt materiału ociepleniowego (zarówno w metodzie lekkiej – mokrej, jak i lekkiej – suchej) wynosi około 20% kosztów całkowitych i zwiększanie jego grubości tylko nieznacznie podniesie wydatki na inwestycje, ale zwiększanie przekroju materiału izolacyjnego 18 cm jest ryzykowne ze względów wykonawczych. Przy metodzie lekkiej – mokrej stosunkowo szybko mogą pojawić się pęknięcia na tynku, natomiast w wypadku metody lekkiej – suchej wystąpią dodatkowe komplikacje związane z zamocowaniem rusztu konstrukcyjnego.

Marek Żelkowski